Bergbau in Sulzbach-Rosenberg

Helmut Heinl Autorenseite

"Leben in der Bergmannssiedlung"

Hightech in der Sulzbacher Eisensteingrube

Das

Problem in vielen Bergwerken dieser Welt ist das eindringende Wasser.

Selten war es für Bergleute nützlich, meistens hinderlich. Bereits in

der Frühzeit des Bergbaus liefen die Gruben voll, wenn eine Wasserader

angeschnitten wurde oder wenn es stark regnete. Je tiefer die Bergwerke

wurden, desto schwieriger wurde es das zufließende Wasser zu bewältigen.

Mit in den Berg getriebenen Wasserlösungsstollen, die vom Fuß eines

Hangs aus, möglichst tief angesetzt wurden, versuchten die

Grubenbetreiber bereits im Mittelalter, das Wasser frei ablaufen zu

lassen. Auf Grube Karoline bei Sulzbach fand man in der Neuzeit in 100 m

Tiefe noch alte Baue.(1)

Dort grub man Wasserschächte und hob das Wasser mit sog. Bulgen an

die Tagesoberfläche. Das waren bis zu 500 Liter fassende Säcke aus

Leder. Dafür gab es eigene Wasserknechte, die mithilfe von Seilwinden

und bis zu dreispännigen Pferdegöppeln die Wasserbehälter hochzogen und

entleerten. (Das waren 3 PS, während in der letzten Auerbacher Grube

Leonie 2.500 PS arbeiteten).(2)

Später wurden alle möglichen Versuche mit Pumpen angestellt, die

meistens alle nicht ausreichend funktionierten, so auch im Sulzbacher

Bergbau.

Damit

setzte das zufließende Wasser eine Grenze, die verhinderte, dass große

Lagerstätten abgebaut werden konnten. Seit 1856/57 arbeitete man auf

der Grube Etzmannsberg im Tiefbau mit Handpumpen-Betrieb! 1857 wurde

auch die Verbindung mit der „Eisengießerei und Maschinenfabrik von Klett

& Comp." und der Firma Earnshaw — beide in Nürnberg — wegen der

Aufstellung einer Dampfmaschine zur Förderung und Wasserhaltung auf der

Grube Etzmannsberg aufgenommen.(3)

Der Bergbau brauchte eine technische Lösung und die notwendige

Energie, um größere Teufen zu erreichen. Zahllose Mechaniker und

Ingenieure bemühten sich darum.

Der

Erste, der 1712 eine brauchbare „Feuermaschine“, als Dampfpumpe, zum

Einsatz im Steinkohlenbergbau erfand, war der Engländer Thomas Newcomen.

Der enorme Nutzen dieser Erfindung bereitete den Weg für ständige

technische Verbesserungen. Auch Goethe interessierte sich für die neue

Technik. Am 4. September 1790 befuhr er auf einer Informationsreise das

Blei- und Silberbergwerk Tarnowitz in Schlesien und besichtigte die in

England hergestellte Dampfmaschine.(4)

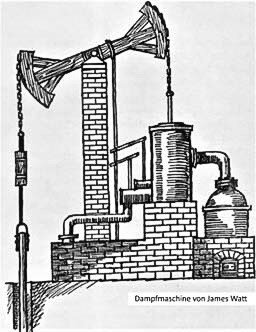

Der

Erste, der 1712 eine brauchbare „Feuermaschine“, als Dampfpumpe, zum

Einsatz im Steinkohlenbergbau erfand, war der Engländer Thomas Newcomen.

Der enorme Nutzen dieser Erfindung bereitete den Weg für ständige

technische Verbesserungen. Auch Goethe interessierte sich für die neue

Technik. Am 4. September 1790 befuhr er auf einer Informationsreise das

Blei- und Silberbergwerk Tarnowitz in Schlesien und besichtigte die in

England hergestellte Dampfmaschine.(4)James

Watt erfand 1744 in England die Dampfmaschine und ließ sie 1769

patentieren. Ab da entwickelte sich die Dampfkraft als vielseitiges

Antriebsmedium und kam in kleinen Schritten auf das europäische

Festland. Zunächst aber, ab ca. 1820, war das große Einsatzgebiet für

die neue Kraftquelle die Eisenbahn in England.

1835

war die Technik in Deutschland so weit entwickelt, dass der erste Zug

von Nürnberg nach Fürth fuhr. Dann folgten in kurzen Abständen immer

neue Strecken. Das war der Anlass für die Gründung der Maxhütte im Jahr

1853 und damit eine Art Neustart für den Sulzbacher Bergbau. Denn für

das neue Transportmittel wurden riesige Mengen Eisenschienen benötigt.

Gleichzeitig konnte mit dem neuen Fortbewegungsmittel die für die

Dampfmaschinen erforderliche Kohle aus den Kohlerevieren geholt werden.

Dieser in großen Mengen verfügbare Brennstoff konnte für die

Entwässerung der Bergwerke mit Dampfpumpen eingesetzt werden. Die

Hüttenwerke waren endlich nicht mehr auf die Holzkohle angewiesen.

Am

12.12.1859 wurde die Bayer. Ostbahn von Schwandorf nach Nürnberg

eröffnet. Sulzbach war endlich an das Bahnnetz angeschlossen. Die neue

Technik konnte Einzug halten. Soweit aus den spärlich vorhandenen

Unterlagen erkennbar, wurde ab 11.1.1860, also 4 Wochen danach, in den

Sulzbacher Bergwerken erstmals eine Lokomobile (5) in der „Eisensteinzeche Etzmannsberg“ eingesetzt. (6)

Die Bergwerksleitung hatte offenbar nur noch auf den Bahnanschluss

gewartet. Ab da wurde die Wasserhaltung in den Sulzbacher Gruben auf den

aktuellen technischen Stand gebracht. Jetzt konnten Erzkörper

aufgeschlossen werden, die bisher wegen zu hohem Wasserzufluss nicht

möglich war. Ein bedeutender Vorteil für die noch junge Maxhütte. Auf

Etzmannsberg wurde 1862 am „Max Schacht“ eine zweite Dampfmaschine

aufgestellt.

Der

Amberger Bergbau war hier schneller. Am Erzberg gab es bereits 1831

eine nur 6 PS starke Dampfmaschine für Wasserhaltung und Förderung. Sie gilt als die erste,

die in Bayern praktisch verwendet und mit Kohle der Amberger

Fürstenhofzeche, der Grube Thannheim bei Ensdorf und Wackersdorf

betrieben wurde. (7)

Das

Aufstellen des Dampfkessels musste aus Sicherheitsgründen vom

Bezirksamt genehmigt werden. Denn in der Anfangszeit explodierten sehr

viele Kessel, wodurch Gebäude zerstört und Menschen getötet wurden. Die

Sicherheitstechnik war noch nicht ausgereift, das Bedienpersonal hatte

oft zu wenig Erfahrung.

Gleichzeitig

war so eine Dampfmaschine eine Sensation. Denn Dampfkraft war zu dieser

Zeit technische Hochkultur. Die Kinder wünschten sich zu Weihnachten

eine Dampfmaschine als Spielzeug. Dampfkraft war der Motor der

Industrialisierung, die unsere individuellen, wie gesellschaftlichen

Lebensbedingungen von Grund auf revolutionierten. Dabei betrug ihre

Leistung in der Anfangszeit nur zwischen 3 und 30 Pferdestärken. Das

allerdings rund um die Uhr, und das war – neben dem billigen „Futter“ -

ihre Stärke. (8)

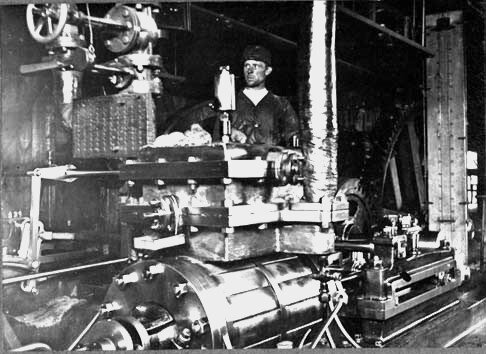

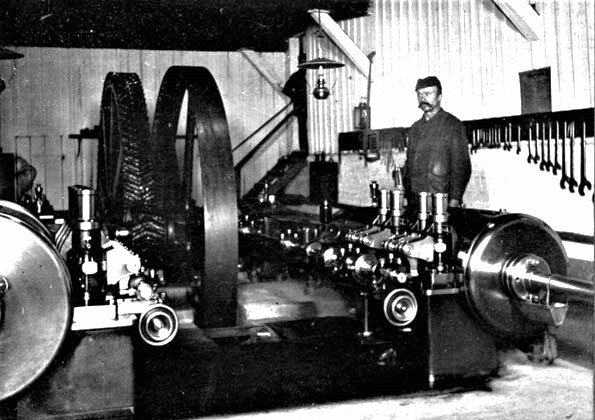

Der Maschinist am Etzmannsberg, hinter der Zweizylinder-Dampfmaschine (1903); Archiv Heinl

Die

Bedienung der großen Maschinen war schwieriger als man glaubt. Der

Dampfkessel konnte nicht einfach in Betrieb genommen, sondern musste

vorgeheizt und langsam angefahren werden. Das funktionierte so, dass in

den Wartungspausen im Feuerraum immer ein kleines „Erhaltungsfeuer“

brannte. Anschließend musste der Heizer noch einige Stunden voll

aufheizen, bis das Wasser heiß und der Betriebsdruck von 2 bis 2,5 atü

erreicht war. Bei späteren Maschinen, mit verbessertem Material, war der

Druck bereits deutlich höher.

Natürlich

musste die Mechanik ständig gewartet werden. Das hört sich einfach an,

weil man aus heutiger Sicht Dampfmaschinen als robuste stählerne

Ungetüme betrachtet. Dabei waren die Maschinen sehr empfindlich,

besonders was Temperaturschwankungen betraf. Deshalb gab es einen eigens

dafür ausgebildeten Maschinisten. Er konnte am Klang der Maschine

erkennen, ob es irgendein Problem gab. Auch seine Bezahlung war gut. Der

Schichtlohn eines Bergmanns betrug ca. 3 Reichsmark, der Maschinist

erhielt durchschnittlich 3,77 Reichsmark (Angaben 1908) . (9)

Als

sich die Technik weiter verbreitet hatte, wurde Maschinist einer

Dampfmaschine ein Ausbildungsberuf. Er begann mit einer

Lehrlingsausbildung, die alle Formen der Metallbearbeitung erfasste. Die

Maschine bestand ja nicht nur aus Gusseisen, sondern auch aus Stahl,

Messing und Kupfer. Nach seinem Abschluss konnte der Mann kleinere

Reparaturen an der Maschine selbst durchführen.

Der

Maschinist kümmerte sich ausschließlich um seine Maschine, füllte

Wasser und Öl nach, prüfte die Lager und die Treibriemen und natürlich,

ob der vorgeschriebene Dampfdruck eingehalten wurde. Wichtig war es, die

Gleitflächen ausreichend zu schmieren, dazu mussten in regelmäßigen

Abständen die Schmiertöpfe aufgefüllt werden. Der Maschinist musste die

Konstruktionszeichnungen seines Arbeitsgeräts im Kopf haben. So

entwickelte er ein persönliches Verhältnis zu „seiner Maschine“.

Notwendige Ersatzteile wurden oft in den Werkstätten der Maxhütte

hergestellt, da die Herstellerfirmen der Dampfmaschinen weit entfernt

waren.

Damit

immer genug Dampf im Kessel war, gab es einen Heizer, der sich vom

Maschinisten Erfahrung zum Bedienen der Maschine abschauen musste. Seine

Aufgabe war es, Kohle in den Brennraum zu schaufeln und immer für

konstantes Feuer zu sorgen. Dazu musste er die Kohlen so auf dem Rost zu

verteilen, dass sie gleichmäßig abbrannte. In regelmäßigen Abständen

musste er das Kesselwasser auffüllen und die Rauchrohre kehren. Von den

beiden, oft rußverschmierten Gesellen hing es ab, ob die Kraftmaschine

gleichmäßig lief und vor allem, ob sie möglichst wenig Kohle

verbrauchte. Der Maschinist war damals der wichtigste Techniker, um das

Bergwerk am Laufen zu halten. Entsprechend war sein Status bei der

Belegschaft und der Bevölkerung, vergleichbar mit einem Lokomotivführer.

Die

neue dampfbetriebene Pumpe am Etzmannsberg war jetzt das wichtigste

Gerät zur Wasserhaltung. Dafür musste sie 24 Stunden an 365 Tagen im

Jahr in Betrieb sein. Es galt damals wie heute: „Die Pumpenkammer ist

das Herz eines jeden Bergwerks“. Für die Erzförderung wurden am Beginn

des Dampfzeitalters weiterhin die aufwendigen Pferdegöppel eingesetzt.

Die Bergleute mussten noch Jahre auf Fahrten (Leitern) bis zu 90 Meter

tief den Schacht hinab- und hinaufklettern. Aber das wichtigste Problem,

das den Bergbau über Jahrhunderte einschränkte, war gelöst. Das Wasser

konnte ohne Pausen an Sonn- und Feiertagen gehoben. Das „Futter“ wurde

im Eisenbahnwaggon angeliefert. Jetzt gab es keine Grenze mehr, tiefer

liegende Erzkörper zu erschließen.

Maschinenraum

der Grube Etzmannsberg mit einem Teil seines Werkzeugs. Allerdings

handelt es sich nicht um die erste Dampfmaschine, denn die Aufnahme

stammt aus dem Jahr 1903. Archiv Heinl

Die

Dampfkraft hatte für die Belegschaft einen angenehmen Nebeneffekt.

Durch den heißen Dampf, der aus den Kolben zischte und kondensierte, war

immer ausreichend Wärme vorhanden. Die Aufenthaltsräume konnten im

Winter temperiert werden. Die Bergleute hatten nach der Schicht warmes

Wasser, um sich zu waschen. Duschen gab es damals noch nicht.

Der Heizer vor dem Kessel der Grube Etzmannsberg, 1903; Archiv Heinl

Die

Bilder zeigen, dass die Räume der Grube mit Petroleumlampen beleuchtet

wurden. Es gab noch keinen Strom. Die Bergleute unter Tage arbeiteten

noch mit „Froschlampen“. Karbidlampen wurden allgemein erst ab 1920

verwendet.

Die

Kessel wurden meistens mit Braunkohle aus dem Revier bei Schwandorf

beheizt. Sie wurde mit dem Zug bis zum Sulzbacher Bahnhof angeliefert,

umgeladen und dann mit Fuhrwerken zum Bergwerk transportiert. 1908

brauchten alle drei Bergwerke durchschnittlich 15 t Braunkohle in der

Woche. (10) Der Einsatz von Kohlen war angesichts des Holzmangels in der Oberpfalz ein großer Vorteil.

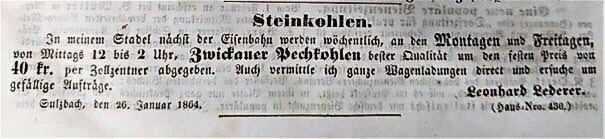

1864 wurden in Sulzbach bereits Steinkohlen aus Zwickau (11) angeliefert und an Privatpersonen verkauft. Die Eisenbahn machte es möglich.

Die

Dampfkraft setzte ihren Siegeszug fort. In der Maxhütte werden immer

wieder neue Dampfmaschinen in Betrieb genommen. 1913 wird die Dampfkraft

den Gruben durch elektrischen Strom abgelöst. Im Werk Rosenberg wird

dazu ein Kraftwerk in Betrieb genommen, angetrieben mit Dampf. (12)

© Helmut Heinl

[1] Geschichte und wirtschaftliche Bedeutung der oberpfälzischen Eisenindustrie

von den Anfängen bis zur Zeit des 30-jährigen Krieges von Dipl.-Ing. Franz Michael Ress S. 45 veröffentlicht unter http://www.nbn-resolving.de/urn:nbn:de:bvb:355-ubr02230-0168-3

von den Anfängen bis zur Zeit des 30-jährigen Krieges von Dipl.-Ing. Franz Michael Ress S. 45 veröffentlicht unter http://www.nbn-resolving.de/urn:nbn:de:bvb:355-ubr02230-0168-3

[2] Johannes Pfeufer, Festansprache zur Barbarafeier, des Bergknappenvereins Auerbach im Jahr 1984

[3] Nichelmann: Beitrag zur Darstellung der Entwicklung der eisenschaffenden Industrie

in der Oberpfalz in VHO 1956 http://www.nbn-resolving.de/urn:nbn:de:bvb:355-ubr01807-0001-8

in der Oberpfalz in VHO 1956 http://www.nbn-resolving.de/urn:nbn:de:bvb:355-ubr01807-0001-8

[5] Dampfmaschinenanlage

in geschlossener Bauform, bei der alle zum Betrieb der Anlage

erforderlichen Baugruppen auf einer gemeinsamen Plattform montiert

sind. Lokomobilen konnten ortsbeweglich und ortsfest montiert werden. https://de.wikipedia.org/wiki/Lokomobile

[6]

Dem Fortschritt folgte auch die J. E. von Seidel'sche Buchhandlung. Sie

hat ihre Dampfmaschine 1863 in Betrieb genommen, während die

„Elektrische Zentrale Sulzbach“ (Stadtwerke) erst 1900 Dampfkraft

einsetzte. http://www.albert-gieseler.de/dampf_de/tables/ort-stv0.shtml

[7] Vgl. Volker Nichelmann; Der Amberger Erzberg und die Luitpoldhütte von 1800 bis 1945; http://www.nbn-resolving.de/urn:nbn:de:bvb:355-ubr02688-0108-4

[8] Die Kohlen für die Dampfkessel der Bergwerke in Sulzbach kosteten 1881 1,28 Mark und in

der Maxhütte im Durchschnitt 1,38 Mark per 100 Kilo. E. Fromm: Bericht an den Verwaltungsrath der Eisenwerk-Gesellschaft Maximilianshütte ueber das Gutachten: Die Verwerthung der Eisenerzgruben zu Amberg (*) München 1881, an den Verwaltungsrath der Eisenwerkgesellschaft Maximilianshütte München.

der Maxhütte im Durchschnitt 1,38 Mark per 100 Kilo. E. Fromm: Bericht an den Verwaltungsrath der Eisenwerk-Gesellschaft Maximilianshütte ueber das Gutachten: Die Verwerthung der Eisenerzgruben zu Amberg (*) München 1881, an den Verwaltungsrath der Eisenwerkgesellschaft Maximilianshütte München.

[9] Copierbuch der Grube Etzmannsberg 1908

[10] Vgl. 8

[11]

Preisvergleich f. Sulzbach: 1865 kostete 1 Liter Bier 5 Kreuzer, 3

Pfennige, der 6-Pfünder Brot kostete 15 Kreuzer. 1 Klafter Weichholz

zwischen 10 und 12 Gulden. Quelle: Sulzbacher Wochenblatt 1865.

[12] Buch 75 Jahre Maxhütte.